AccuSizer® A7000/A9000高浓度液体颗粒计数器系列

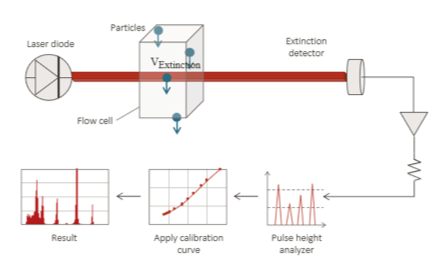

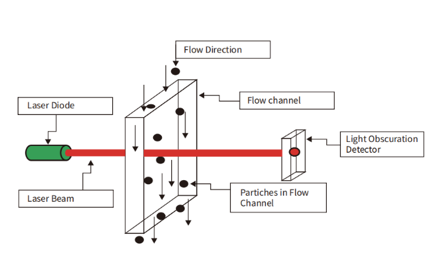

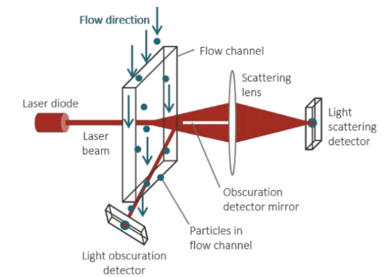

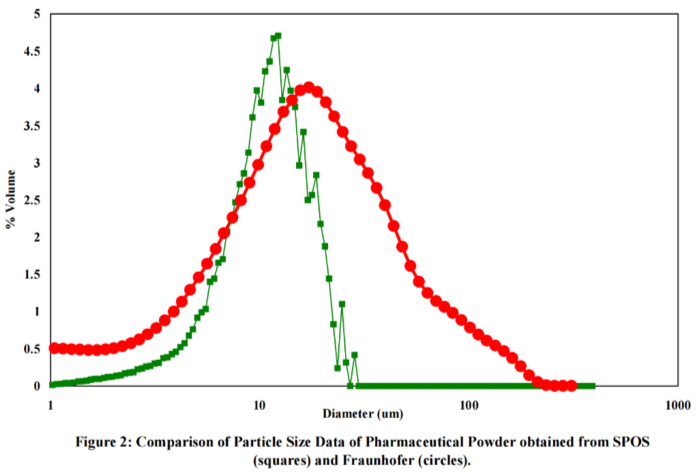

AccuSizer ® A7000/A9000系列颗粒计数器有高灵敏度,高分辨率,高达1024数据通道的特点。传统的液体颗粒计数器受限于重合限的限制,仅能检测低浓度的样本,常见的液体颗粒计数器检测浓度不超过10000#/mL。为了解决重合限的困扰,Entegris(PSS)开发了一整套自动稀释系统,完美地解决了这个难题。Entegris(PSS)液体颗粒计数器得益于这个独特的设计,在检测液体中的颗粒数量的同时可以精确测量颗粒的粒度及粒度分布,结合全新一代AccuSizer软件的强大分析功能,通过真实精细的分布结果,广泛服务于光电材料(PI、光刻胶)、IVD、净水、墨水、过滤、精密加工等领域。

AccuSizer ® A7000/A9000系列通过搭配不同传感器,进样器,适配不同的样本测试需求,是快速和准确地测量粒径以及颗粒数量/浓度的卓越伙伴。

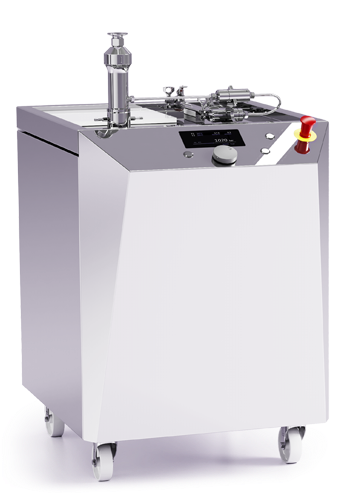

AcuSizer A7000 SIS

注射型(原液)液体颗粒计数器

检测范围: 0.5μm - 400μm

样品浓度: 10000个/mL

可根据样品特性,选配不同的进样系统。不仅可以检测常规液体样本,升级后可检测油品样本。

应用:

光电材料(PI、光刻胶)、IVD、净水、墨水、过滤、精密加工等。

AcuSizer A7000 APS

全自动计数粒度仪

检测范围: 0.5μm - 400μm

样品浓度:

1011个/ml

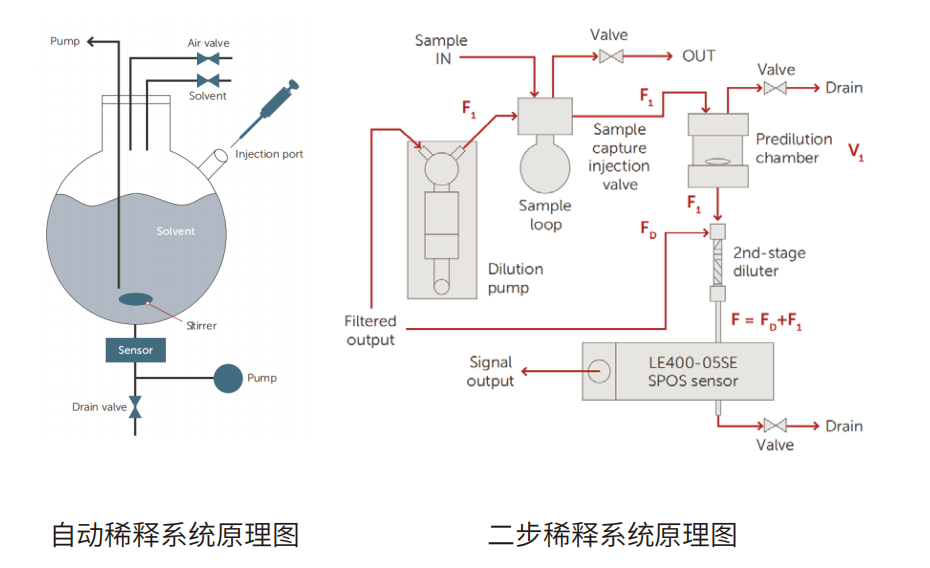

采用全自动二步稀释结合定量环进样,封闭式检测空间,一体化检测流程。实现了真正的单接口,一站式检测,操作简便,测试结果稳定可靠。

应用:

医药(乳剂、脂质体)、半导体(CMP Slurry)、墨水等。

AcuSizer A7000 AD

多功能自动计数粒度仪

检测范围: 0.5μm - 400μm

样品浓度:

109个/ml

采用自动稀释模式,可以有效将高浓度样品快速稀释至合适浓度并进行检测。针对易沉降颗粒,采用meter

pump抽样模式,优先识别更大颗粒,确保检测准确,完整可靠。

应用:

医药原料药、混悬剂、微球、造影剂微泡)、SiC金刚石研磨液,墨水、3D打印材料,电池浆料等。

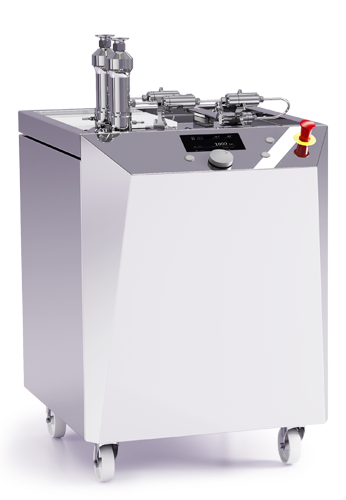

AcuSizer A9000 FXnano

全自动计数粒度仪

检测范围:0.15μm - 200μm

样品浓度:

1012个/ml

采用光学聚焦技术,对纳米级别的微粒进行颗粒计数,加载自动稀释模块,对极高浓度样本进行检测,在半导体研磨液(Slurry)中大量采用。

应用:

高端制程CMP研磨液,纳米气泡,过滤等。

产品优势

AD模块

一步自动稀释进样模块

APS模块

二步自动稀释进样模块

SIS模块

注释式进样模块

SIS模块

泵式进样模块

模块化设计

Modular design

多模式进样系统

注射式进样系统:适用于精确小体积采样,可自由搭配不同规格注射器便于控制一次进样体积,也可以多次检测合并数据分析,最小进样量50μL。

油品进样系统:专为油品检测研发的进样系统,适配国内国际油品污染标准。

泵式进样系统:适用于一次性检测大体积样品,快速分析,操作简易。

主机

1024(64)通道计算实现仪器的高分辨率高灵敏度。

传感器

独立安装,方便拆卸,不仅仅有利于维护维修,还便于更换其他型号传感器

全自动进样器

可全系选配CETAC自动进样系统,大大节省操作时间和人工成本。

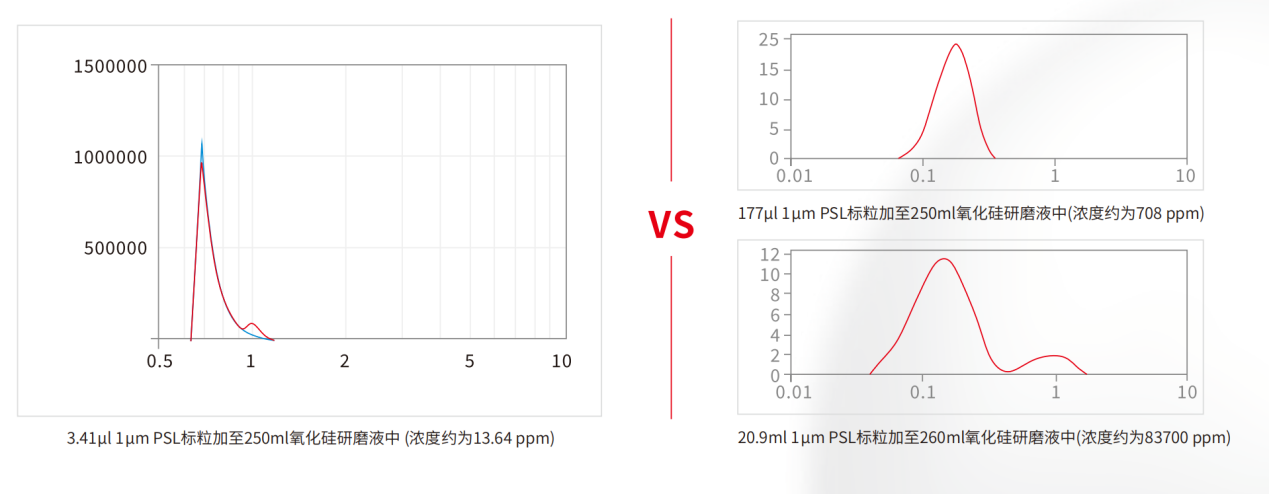

原生高浓度设计

A7000/A9000系列颗粒计数器专为高浓度样本的检测提供解决方案。其独特的设计理念特别适合高浓度样本,搭配自动稀释模块更是可以检测浓度高达1012#/mL的样本。

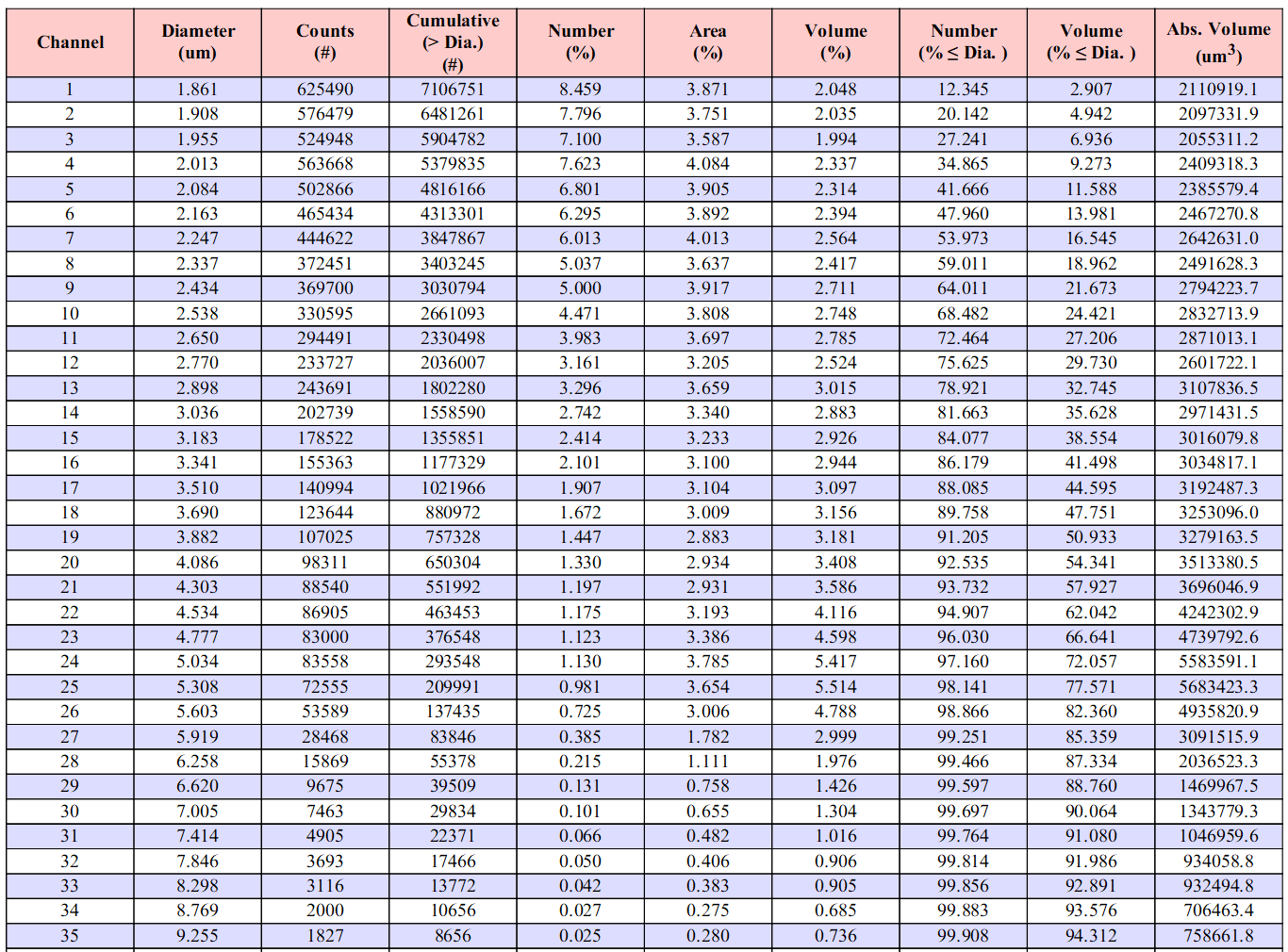

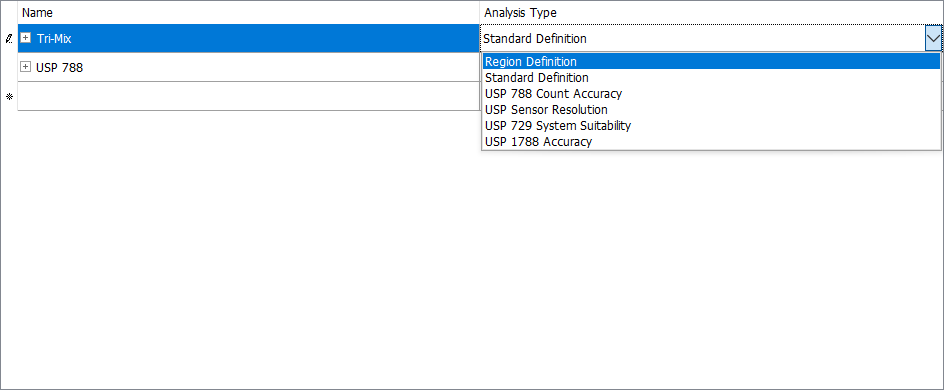

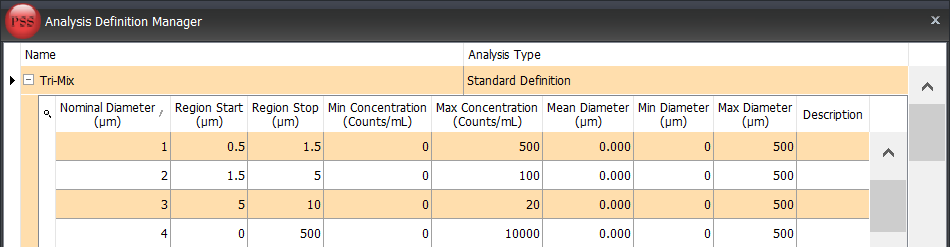

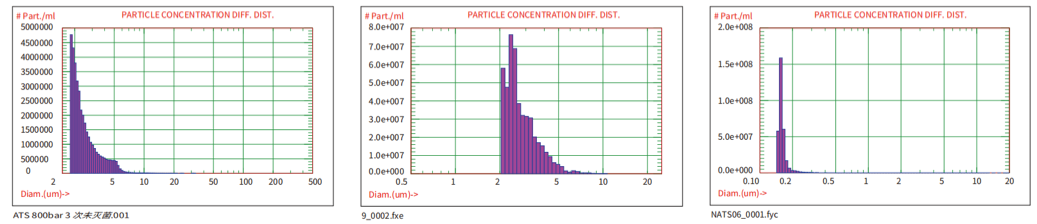

A7000/A9000 系列颗粒计数器(分别对应LE\FX\FXnano传感器)测试数据结果汇总

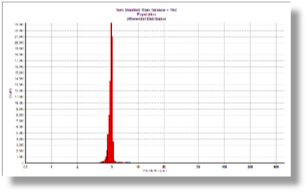

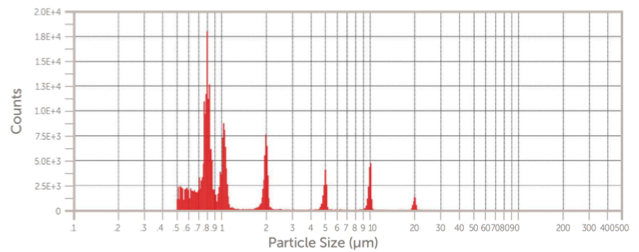

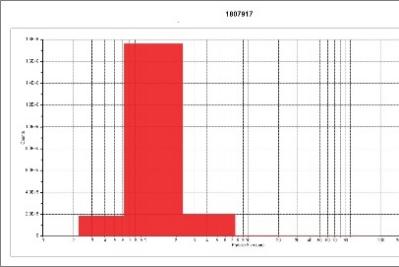

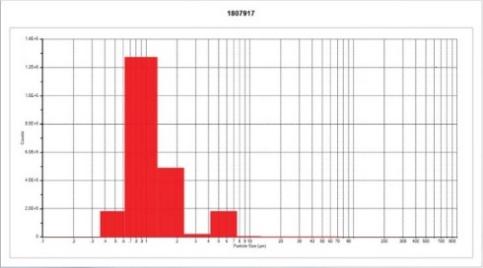

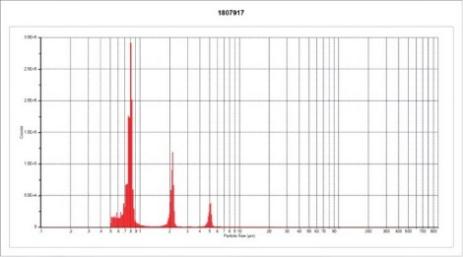

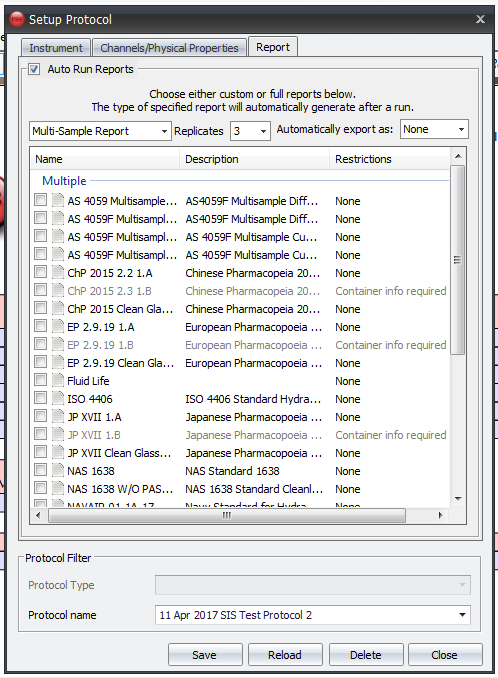

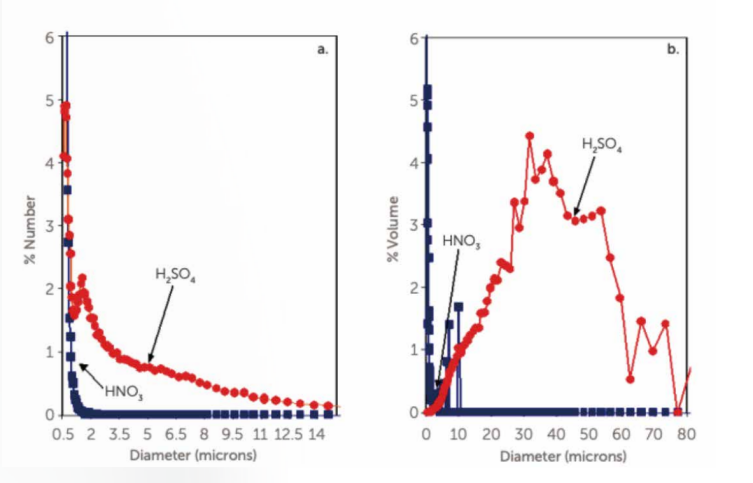

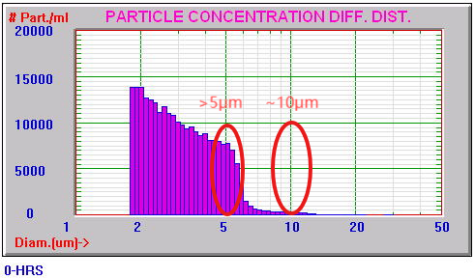

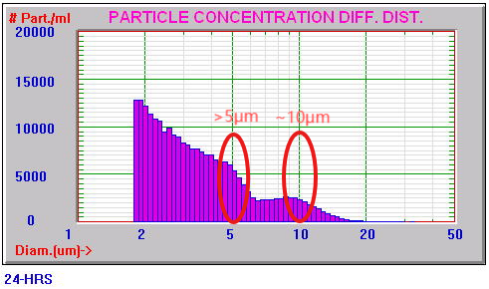

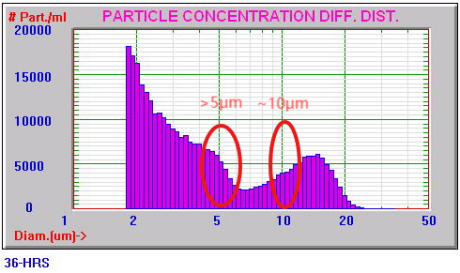

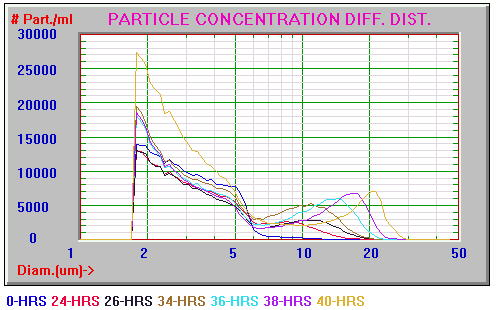

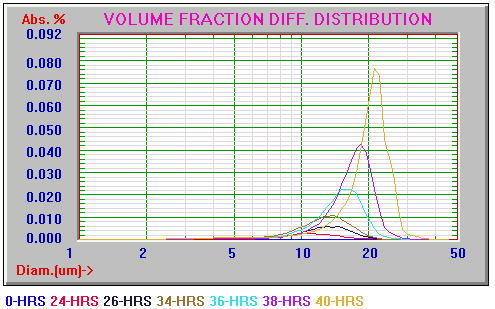

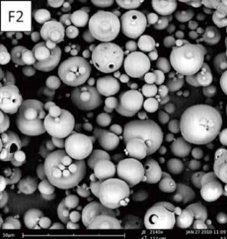

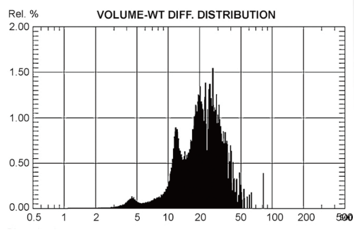

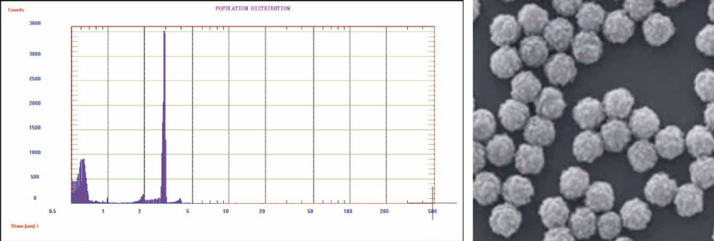

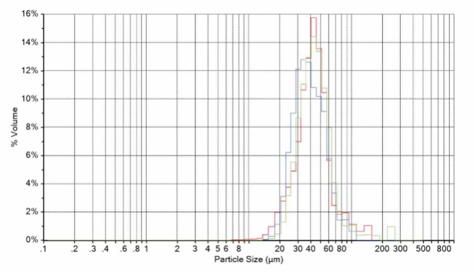

A7000 APS结果图(LE传感器)

浓度高达:3.72E+007颗/mL

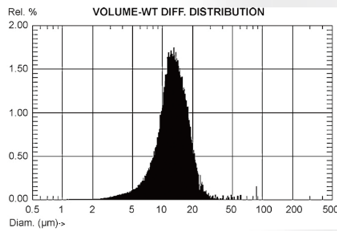

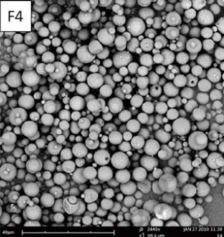

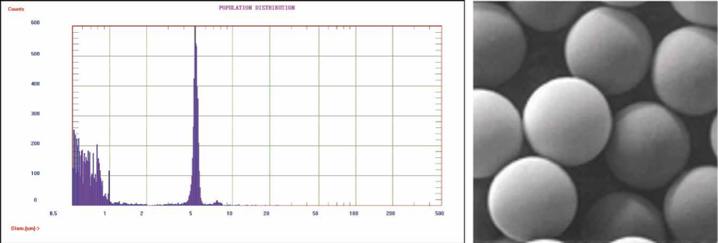

A9000 FX结果图(FX传感器)

浓度高达:4.80E+008颗/mL

A9000 FX nano结果图(FX nano传感器)

浓度高达:3.15E+008颗/mL

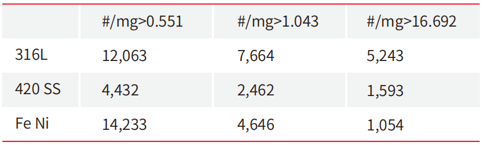

计数效率高

High counting efficiency

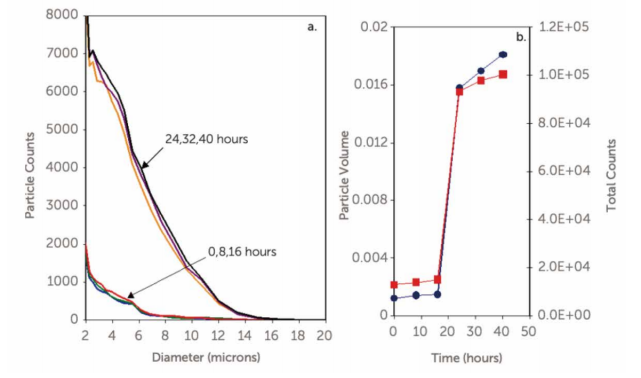

颗粒计数器的计数效率主要体现在两个指标上: 单位时间内可计数的总数和重复性(统计学意义)A7000系列颗粒计数器可以在短时间内快速计数大量粒子,其优秀的硬件和软件设计为数据的准确性提供了有利保障。

A9000 FXnano 测试3次数据结果汇总表 | |

| 测试得到的样品浓度(单位:颗/mL) | |

| 第一次测试 | 3.15E+08 |

| 第二次测试 | 2.89E+08 |

| 第三次测试 | 2.85E+08 |

| RSD | 5.50% |

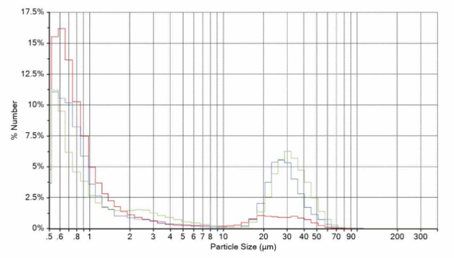

A9000 FXnano 测试3次数据谱图结果汇总

从测试结果数据看,使用A9000 FXnano测试的亚微米标准粒子,其样品浓度约为3.0E+08颗/mL,样品浓度三次测试结果的RSD为5.5%。充分说明了A9000FXnano在测试高浓度样本时结果真实有效。

CETAC自动进样系统

搭载全自动进样器,可满足多组样品的检测需求,大大节省操作时间和人工成本。

Multiple sample trays available

3×7 samples-30mm

tube(50mL)

4×10 samples-20mm tube(20mL)

5×12

samples-16mm tube(14mL)

6×15 samples-13mm tube(7mL)

兼容水相有机相

可兼容水相有机相,适应多样化的样品检测。