浆料粒径对 CMP 工艺缺陷水平的影响

通过使用两种粒度测量仪器,对常用的化学机械抛光(CMP)氧化物浆料(CabotSC-112) 的浆料粒度进行了分析。其中一种仪器是 PSS 粒度仪公司的 Nicomp 380,用于监测平均粒 径为 100nm 左右的浆料颗粒的主要群体。另一种仪器,Accusizer 780 被发现是有效的监测粒径大于 1μm。粒径分布测试是从供应商源容器和 CMP 机器上的使用点进行的,这些结果与 BPSG CMP 过程的缺陷级别相关。在研究过程中发现,浆料磨料颗粒的主要种群在样品间 变化不大。然而,一小部分(<0.01%)的大浆料颗粒在晶圆上颗粒数量的增加有关。经过仔细检查,发现这些颗粒是嵌入的浆料颗粒和微小的划痕。

介绍

化学机械抛光的氧化物涉及使用磨料提供必要的整体和局部平整。虽然研究主要集中在CMP 机器参数、抛光耗材和 CMP 清洗后等方面,但对浆料额分析主要是由浆料的制造商来完成的。本研究的目的是提供一些洞见关于浆料颗粒分布对缺陷的影响,浆液过滤的重要性,以及后 CMP 清洗过程对这些缺陷的脆弱性。

实验

Cabot SC-112浆液从3个不同的来源取样。第一个来源是使用点上的 IPEC/Westech CMP 机器。 浆料系统是 IPEC/Westech 设计的系统。该系统由一个 25 加仑的储罐组成,该储罐使用再循 环回路,以不断保持浆料溶液的搅动。在 IPEC/Westech CMP 机器的上游,放置了一个使用 30 微米一次性过滤筒的过滤壳,用于评估过滤效率。CMP 机器上的蠕动泵将把浆液从循环回路中取出。剩余的浆料将会返回到浆料槽中(图 1)。

第二个来源是卡伯特公司新开的 5 加仑集装箱。第三个来源是一个 5 加仑的容器底部,该容 器已打开许多天,容器侧面的浆料已经干了。三个测试组由 2 个空白 BOSG 晶片和 1 个 BPSG 形貌测试晶片组成。 所有晶圆片在测试前都要预先检查颗粒。根据样本来源确定三个实验组。在这种情况下,它们被标记为已过滤,新的和被污染的。晶圆片也在同一个抛光垫上按 此顺序加工,这样浆料中大颗粒的数量会逐渐变差。所有晶圆都在 Rodel IC-1000/suba4 叠层抛光机上进行抛光,在 5PSI 下压力下垫 1 分钟。晶片载体和压板速度都是 24 转。使用 IPEC/Westech CMP 机器提供的蠕动泵,已 150 毫升/分钟的速度抛光晶片。每组保留留样 1 份,用于粒度检测。所有晶片都要用 Rodel Politex Supreme 抛光垫在 1.5psi 的温度下进行 20s 的二次抛光,只使用去水。晶圆和压板转速分别为 50 和 30rpm。在 CMP 工艺之后,所有晶片都在 ONTrak DSS-200 洗涤器上仅使用去离子水进行清洗。随后是 30 秒的 100:1HF 浸泡,以清除任何重金属污染。

结果与讨论

使用 Tencou Surfscan 4500 粒子检测器检测空白 BPSG 晶片。测试了大于 0.24μm 的光点缺陷。 随后,将 500 埃的钛沉积在晶圆表面以增强颗粒缺陷,并在 Tencor 上重新检查晶圆。在颗 粒粒度系统 PSS nicomp 370 和 Accusizer 770 颗粒粒度仪上测试了各组的固相浆料样品。 Nicomp 370 用于测量亚微米粒子,而 Accusizer 770 用于大于 1μm 的粒子。Nicomp 370 的 结果表面,不同样品间的浆料磨料颗粒的主要数量变化不大。

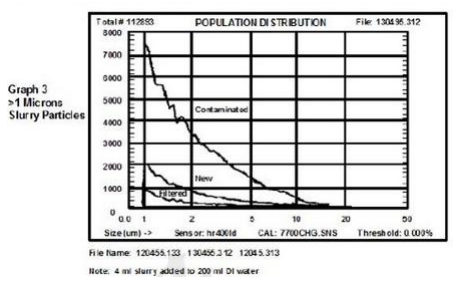

在大于1微米的颗粒大小区域,由 Accusizer 770 给出了发生的情况的较好指示。图 3 显示了3个样本的叠加。在就得或受到污染的浆料样品中发现的颗粒数量最多,其次是新的浆料样本。正如预期的那样,在过滤浆料样品中发现的大颗粒的数量最少。

然后对 Toncor Surfscan4500 的颗粒数据和 Accusizer770 的浆料颗粒数据进行平均和比较。从 图 4 可以看出,抛光、双面擦洗、100:1HF 浸渍后,大浆料颗粒的数量与硅片上残留的颗粒 数量直接相关。

然后用 KLA 仪器 2132 型检阅台对地形进行了检查这些颗粒大部分被发现是嵌入颗粒和微划痕。照片 1

结论本研究的结果表明,一小部分的大磨料颗粒可以直接对 BPSG 薄膜的高颗粒水平做出贡献。随后的抛光步骤,双面擦洗和100:1HF浸在克服这种类型的颗粒污染无效。通过对大浆体颗粒的监测可以获得更好的过程控制,并配合过滤的使用可以大大降低大浆体的颗粒的影响。