一.仪器优势

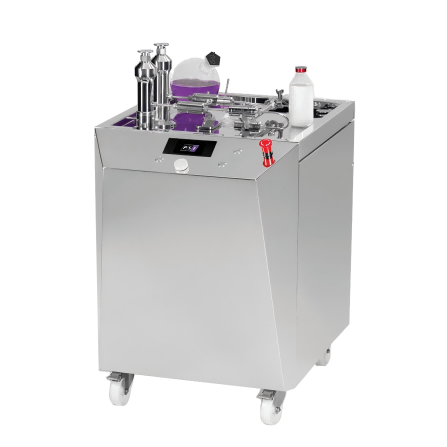

·模块化设计

主机:1024通道计算实现仪器的高分辨率高灵敏度。

传感器:独立安装,方便拆卸,不仅仅有利于维护维修,还便于更换其他型号传感器。

全自动进样器:独立安装,方便拆卸,不仅仅有利于维护维修,还便于更换其他型号传感器。

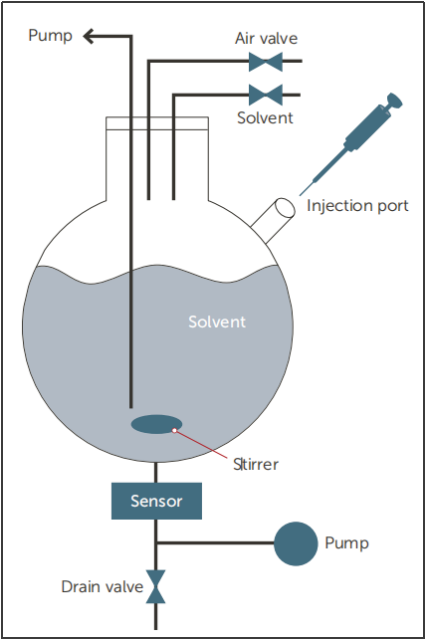

·原生高浓度设计

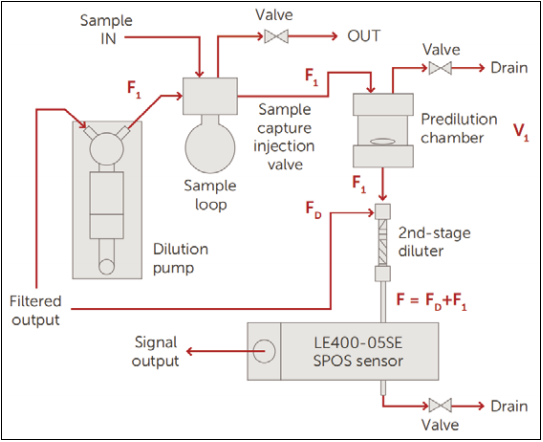

A7000 APS全自动计数粒度仪专为高浓度样本的检测提供解决方案。其独特的设计理念特别适合高浓度样本,搭配自动稀释模块更是可以检测浓度高达1011#/ml的样本。

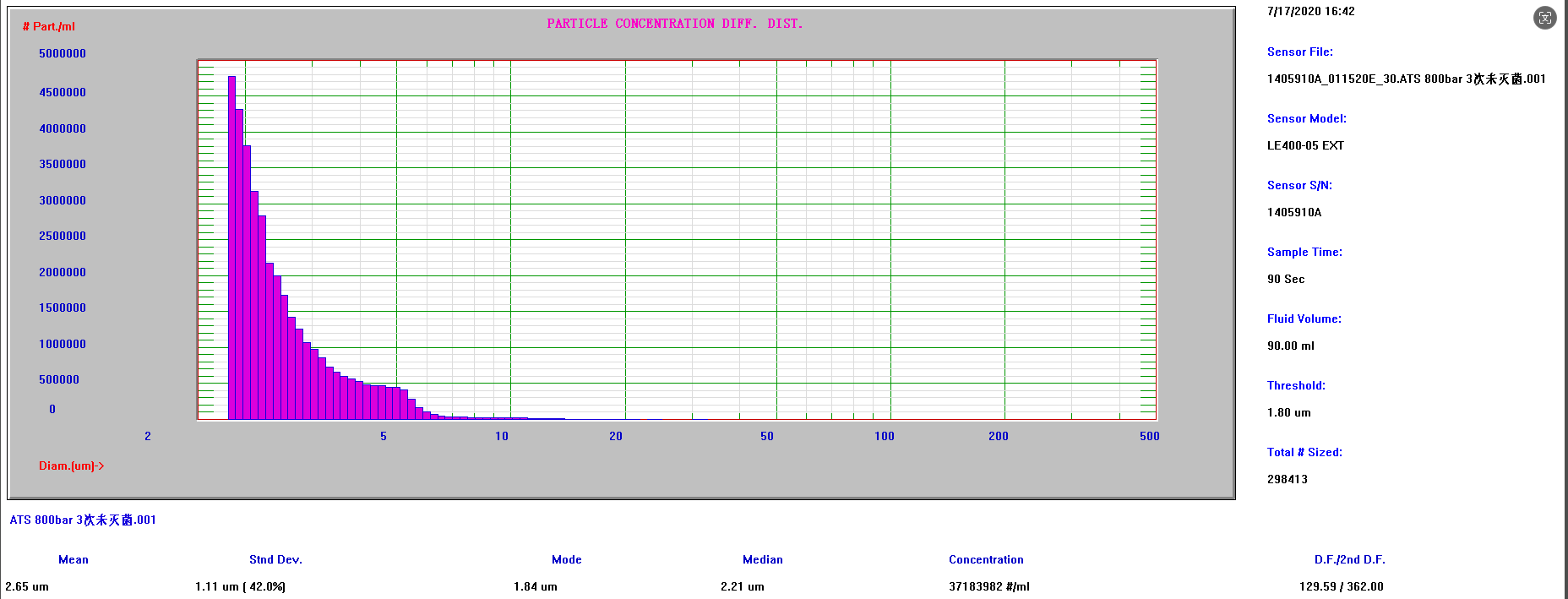

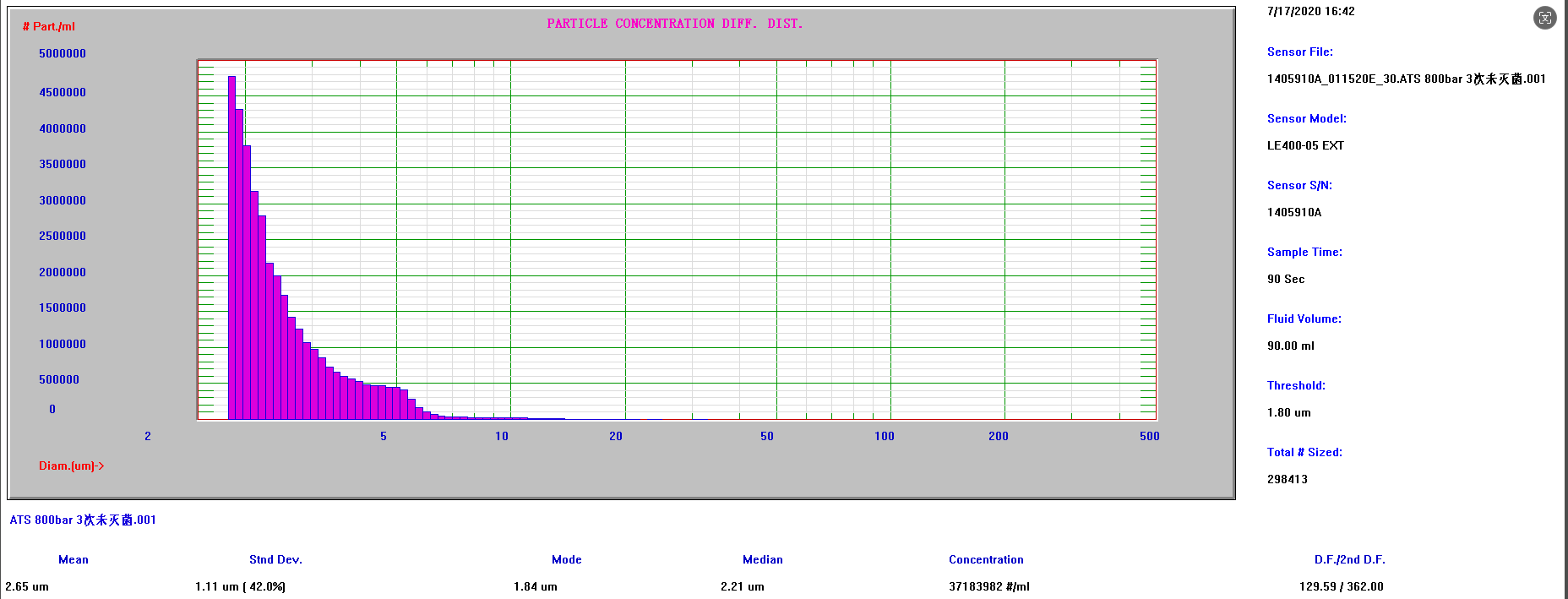

A7000 APS结果图(LE)传感器,浓度高达3.7E+007颗/mL

·计数效率高

颗粒计数器的计数效率主要体现在两个指标上:单位时间内可计数的总数和重复性(统计学意义)A7000系列颗粒计数器可以在短时间内快速计数大量粒子,其优秀的硬件和软件设计为数据的准确性提供了有利保障。

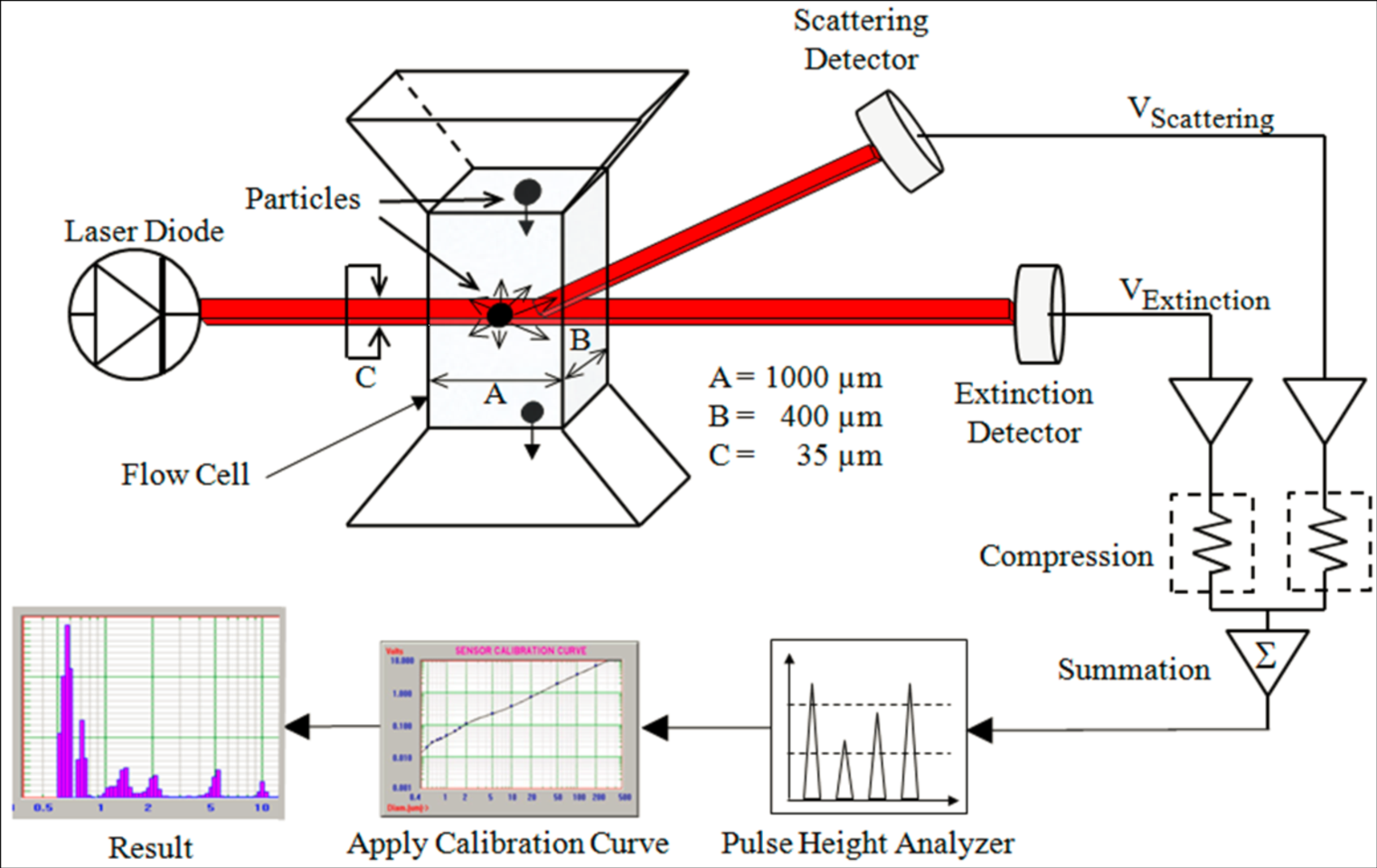

二. 技术优势

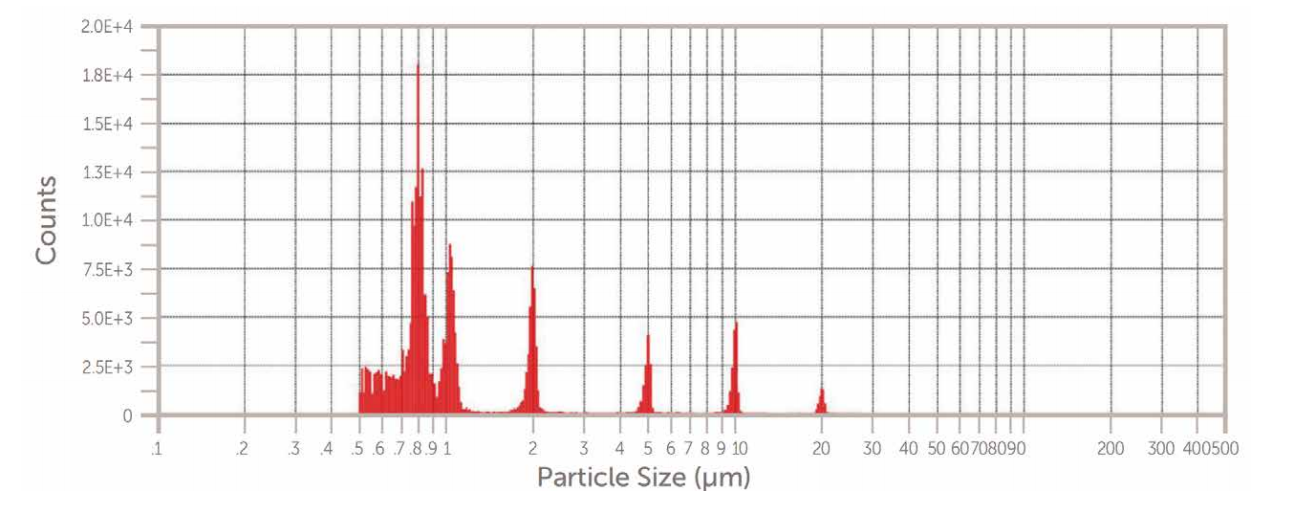

·0.01μm 精度的超高分辨率

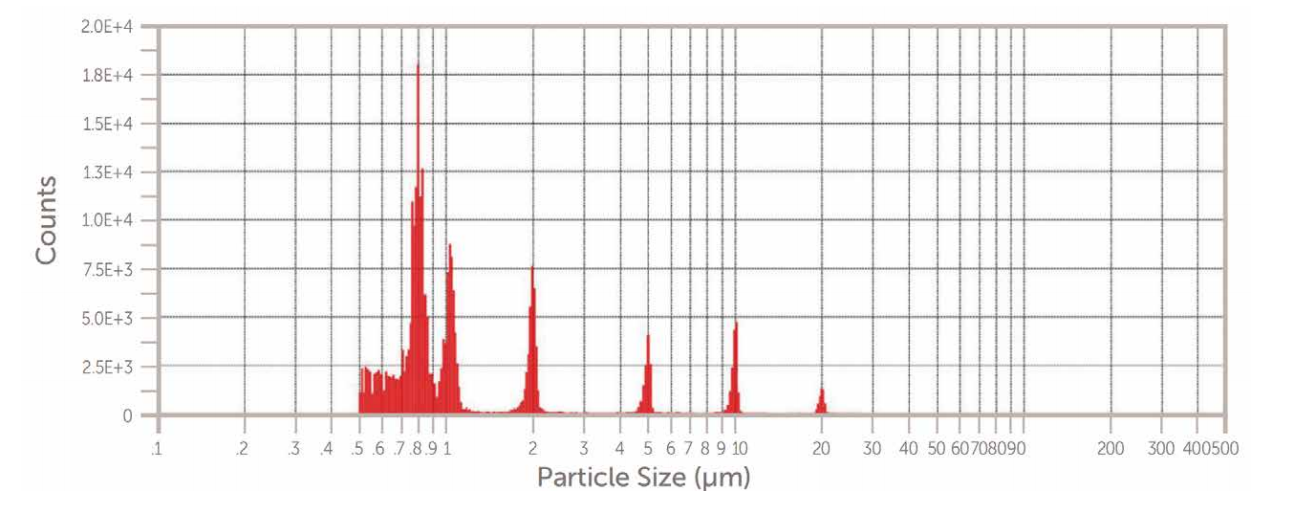

A7000系列具有1024个数据通道,对颗粒计数器而言,数据通道是指在检测量程范围内,按照粒径大小划分的精细程度。通道数越高,则划分的越精细,展现出来更加真实的颗粒分布情况。能反映复杂样品的细微差异,为研发及品控保驾护航。

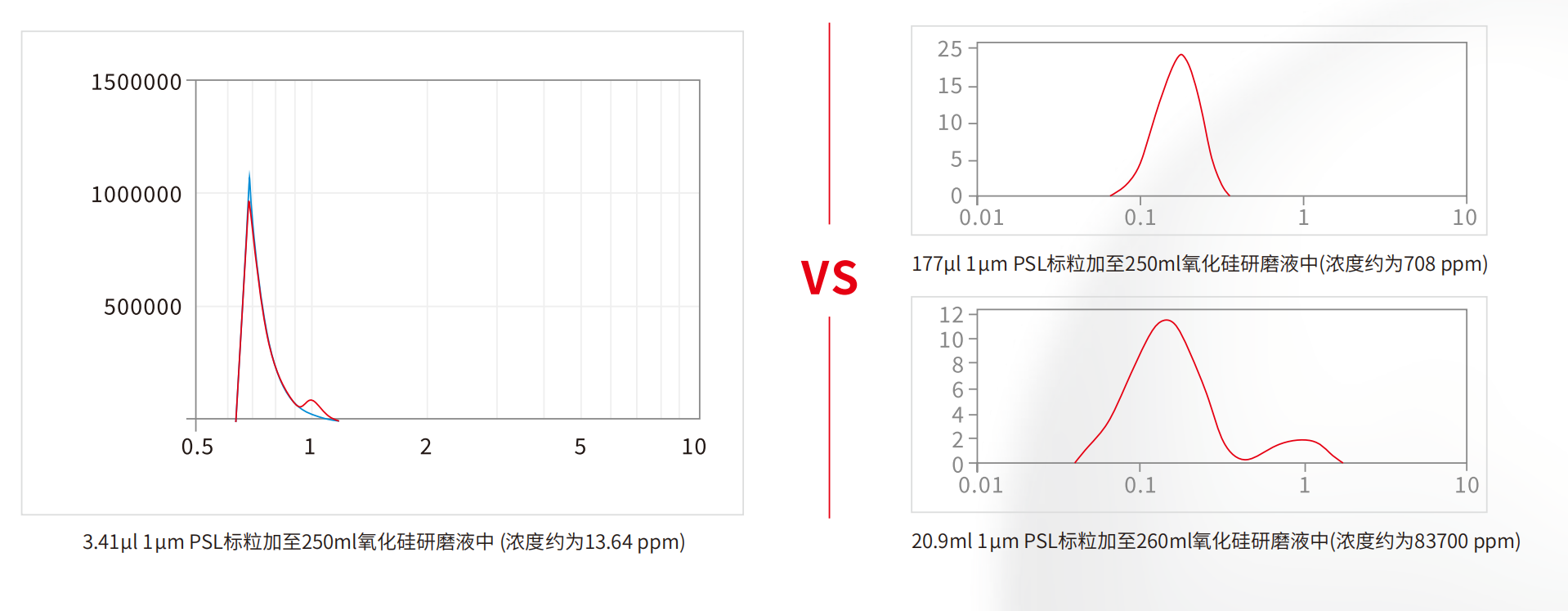

·10PPT等级的超高灵敏度

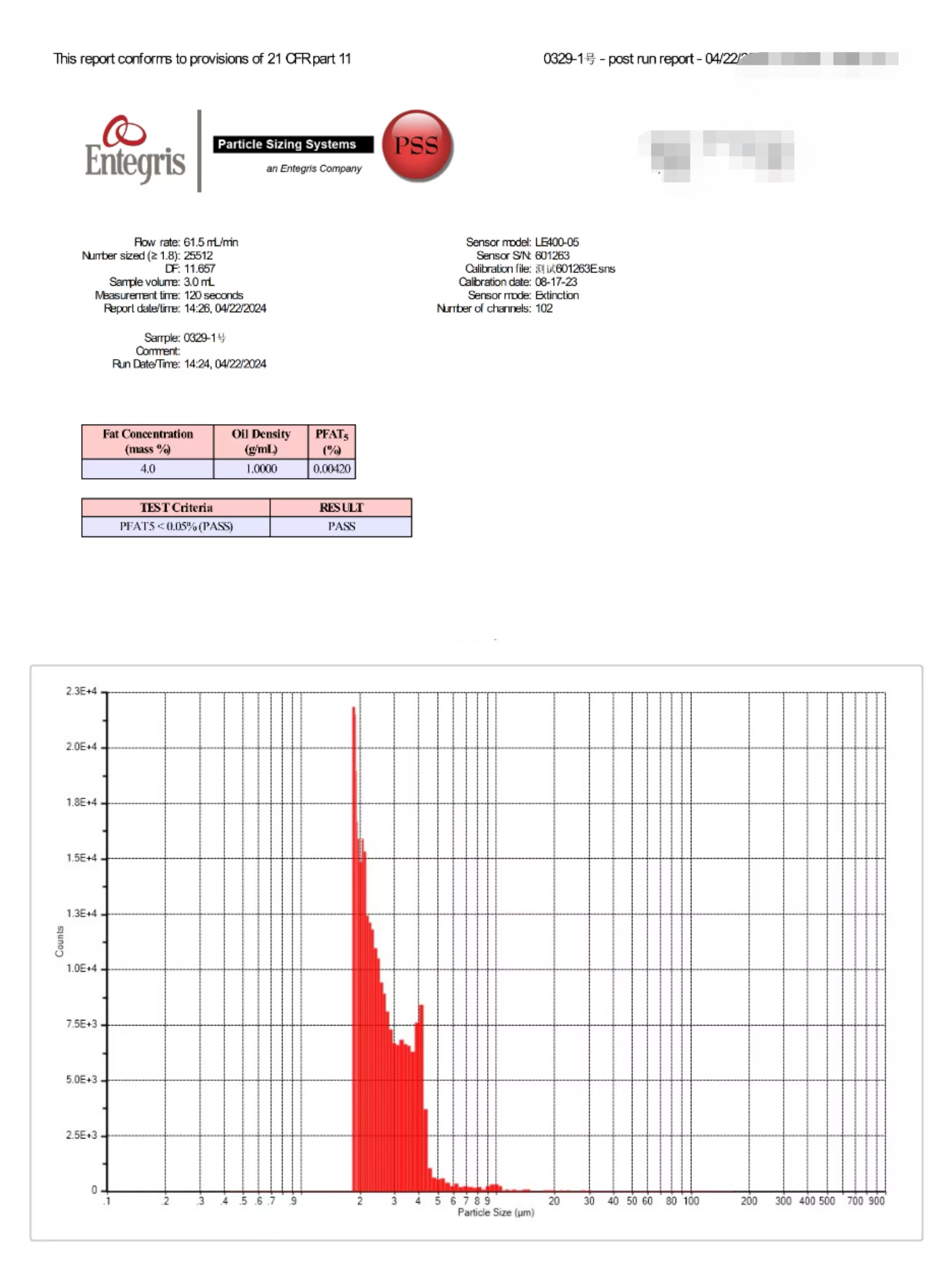

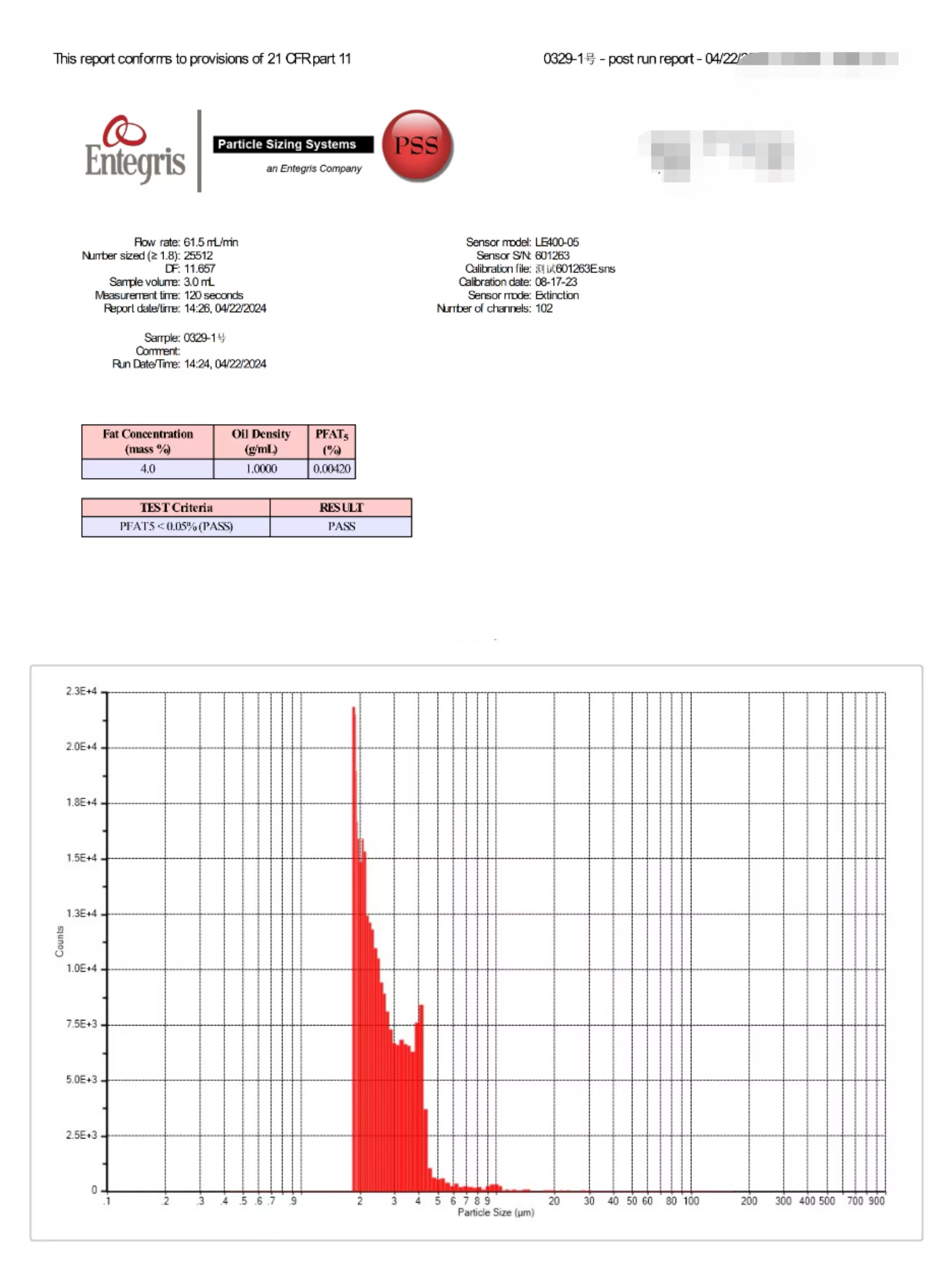

灵敏度高达10PPT级别,紧紧抓住纳米颗粒分布的“小尾巴”,哪怕只有痕量的颗粒通过传感器,也可以精准检测出来。在实际的生产和研发中,往往是极少数的颗粒决定了整个体系的质量和稳定性,如半导体CMP制程所用研磨液(Slurny)、注射用乳剂中大乳粒(>5um,PFAT5)等。高灵敏度的传感器,才能确保检测结果更接近真实结果,助力于找到问题的真正根源和“罪魁祸首”。

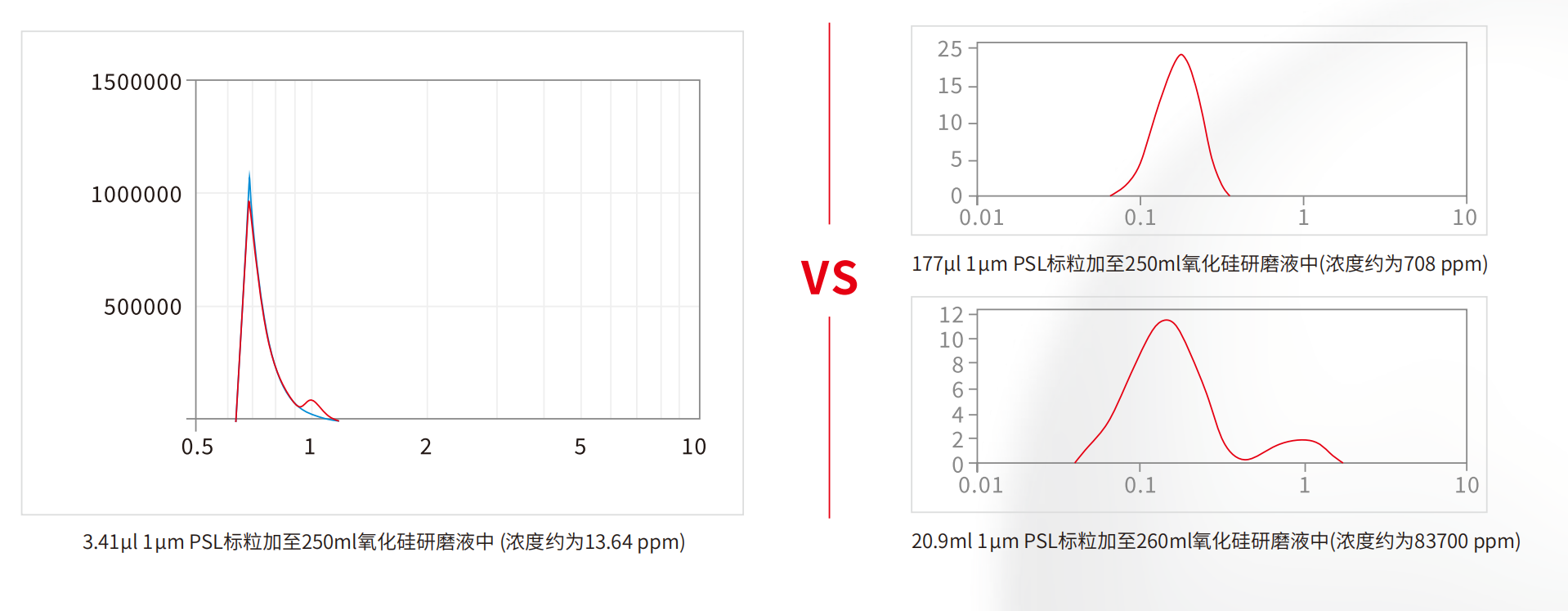

A7000系列单颗粒光学传感技术(SPOS)检测结果VS激光衍射仪(LD)检测结果

左图为使用SPOS技术测得的粒度分布图谱,右图为使用激光衍射法(LD)技术测得的粒度分布图谱。左图为3.41微升的1微米PSL标粒分散于250毫升氧化硅中的PSD图谱,右上图为177微升同样的标粒分散于同体积氧化硅,右下图为360微升同样的标粒分散于4.3ml的氧化硅中。

由图谱可以看出:尽管将浓度提高52倍(如右上图所示),LD不能将不同组分进行区分;将浓度提高约6000倍(如右下图所示),方能看出有尾端大粒子存在。这充分说明SPOS技术比LD的灵敏度显著提升约6000倍。

三. 软件优势

AccuSizer工作站具备仪器控制、数据采集、数理统计分析、出具报告以及权限管理、用户管理、数据安全性、审计追踪和电子签名等功能, 完全符合FDA21 CFR Part11法规对数据完整性的要求。符合cGMP的管理规范。

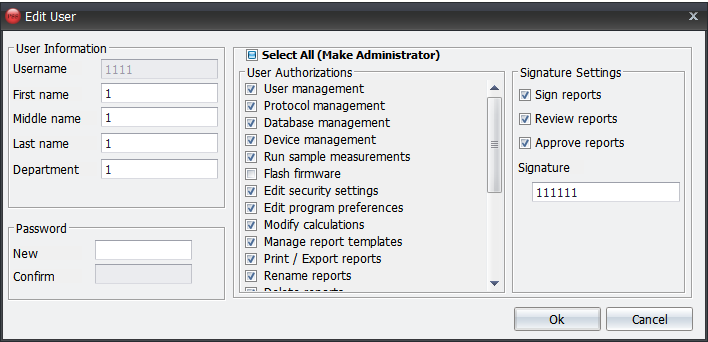

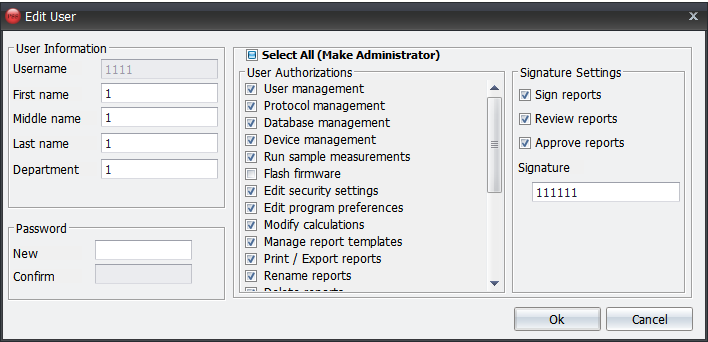

·权限管理

内置22种子权限管理,灵活设置,便于更细致化管理,满足CSV计算机系统验证。

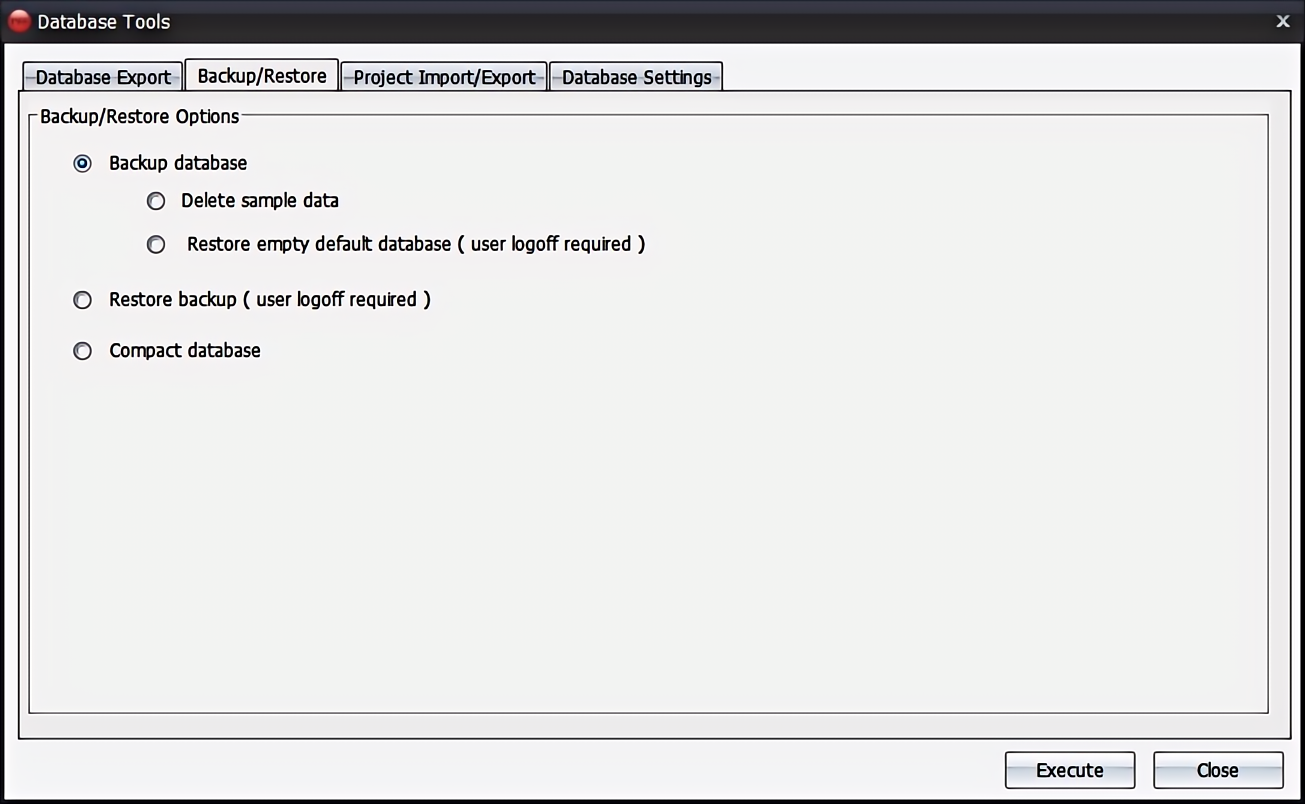

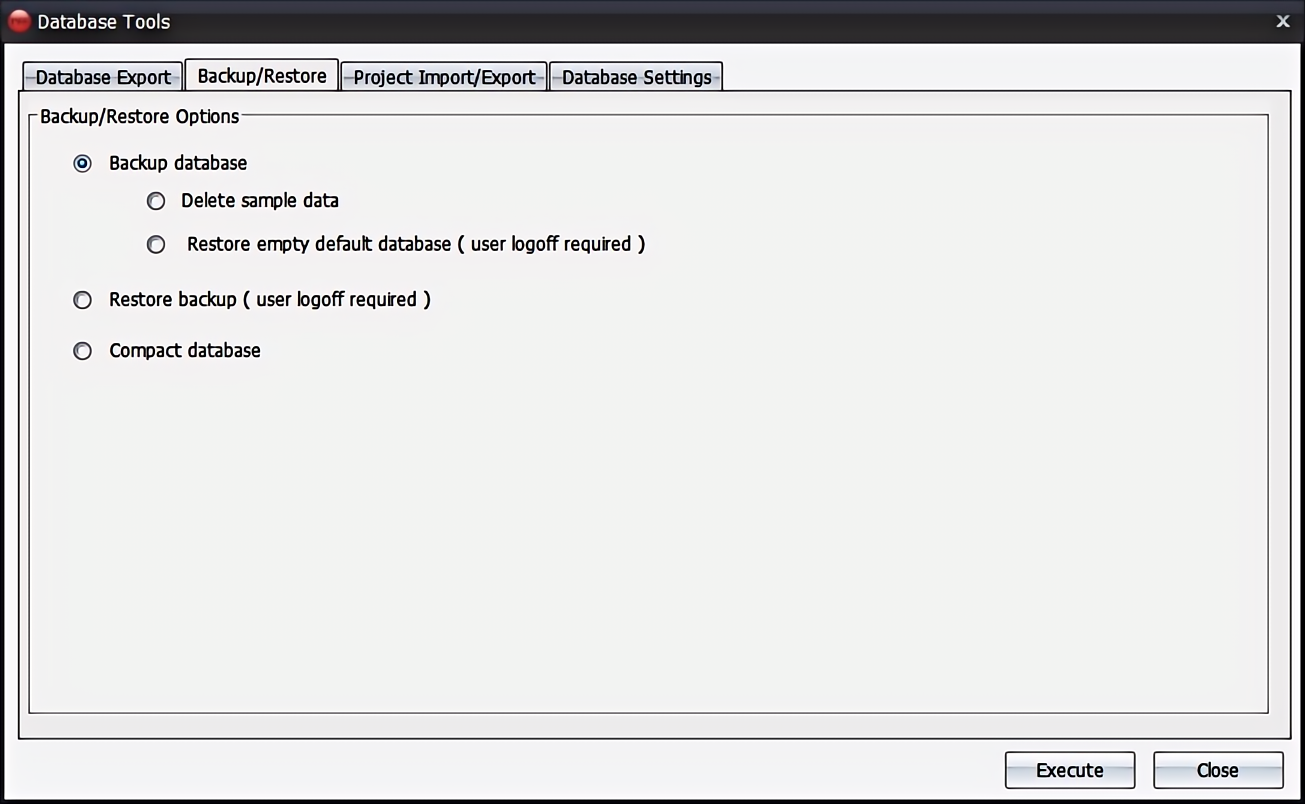

·数据备份

可与Lims系统连用并按照固定时间点或间隔时长,自动备份到指定路径或上传到其它服务器,无需担心数据丢失。

·测试报告

可自动或手动生成符合各国药典、标准报告模板;自动判定报告 “pass”or “fail”。

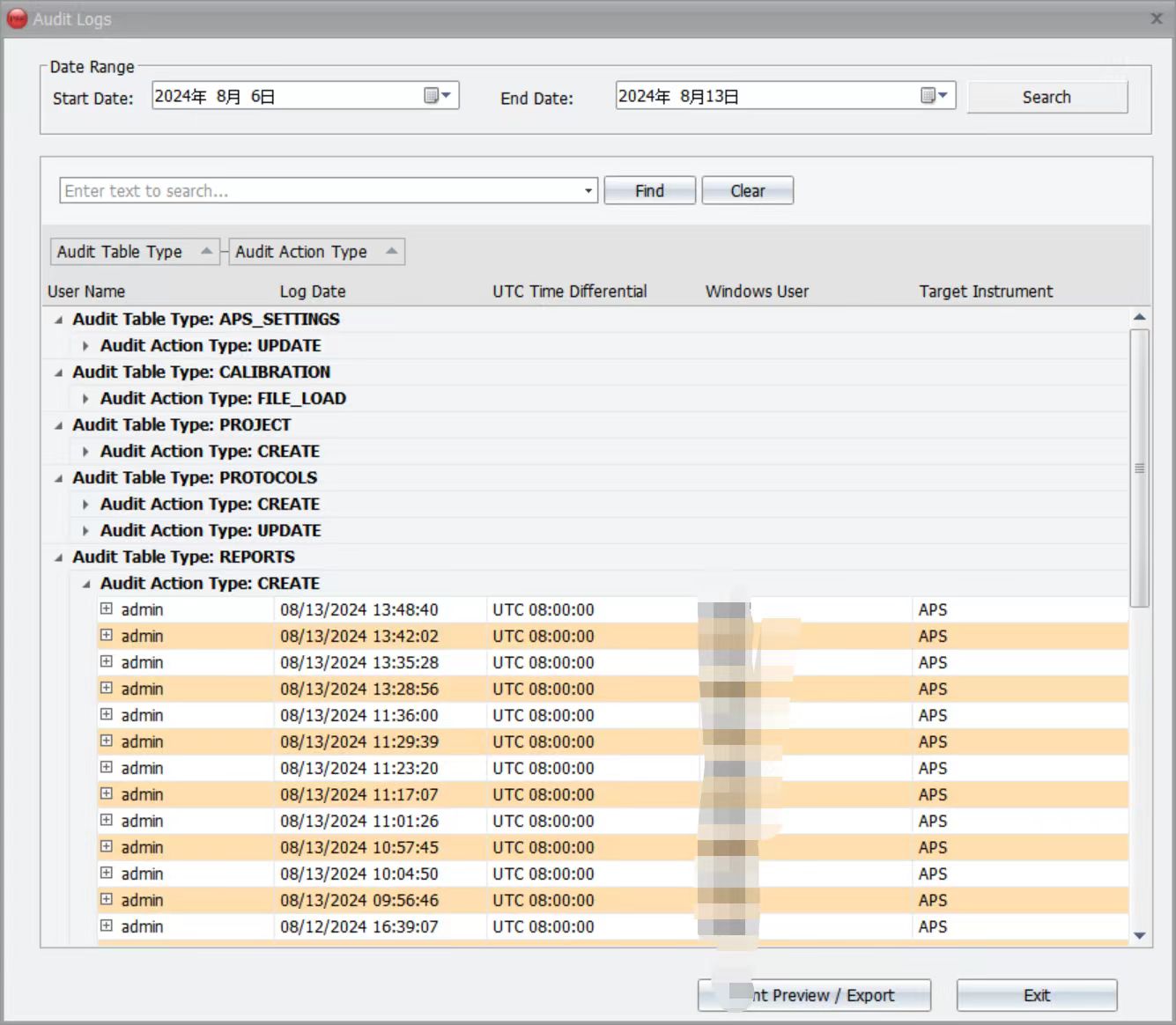

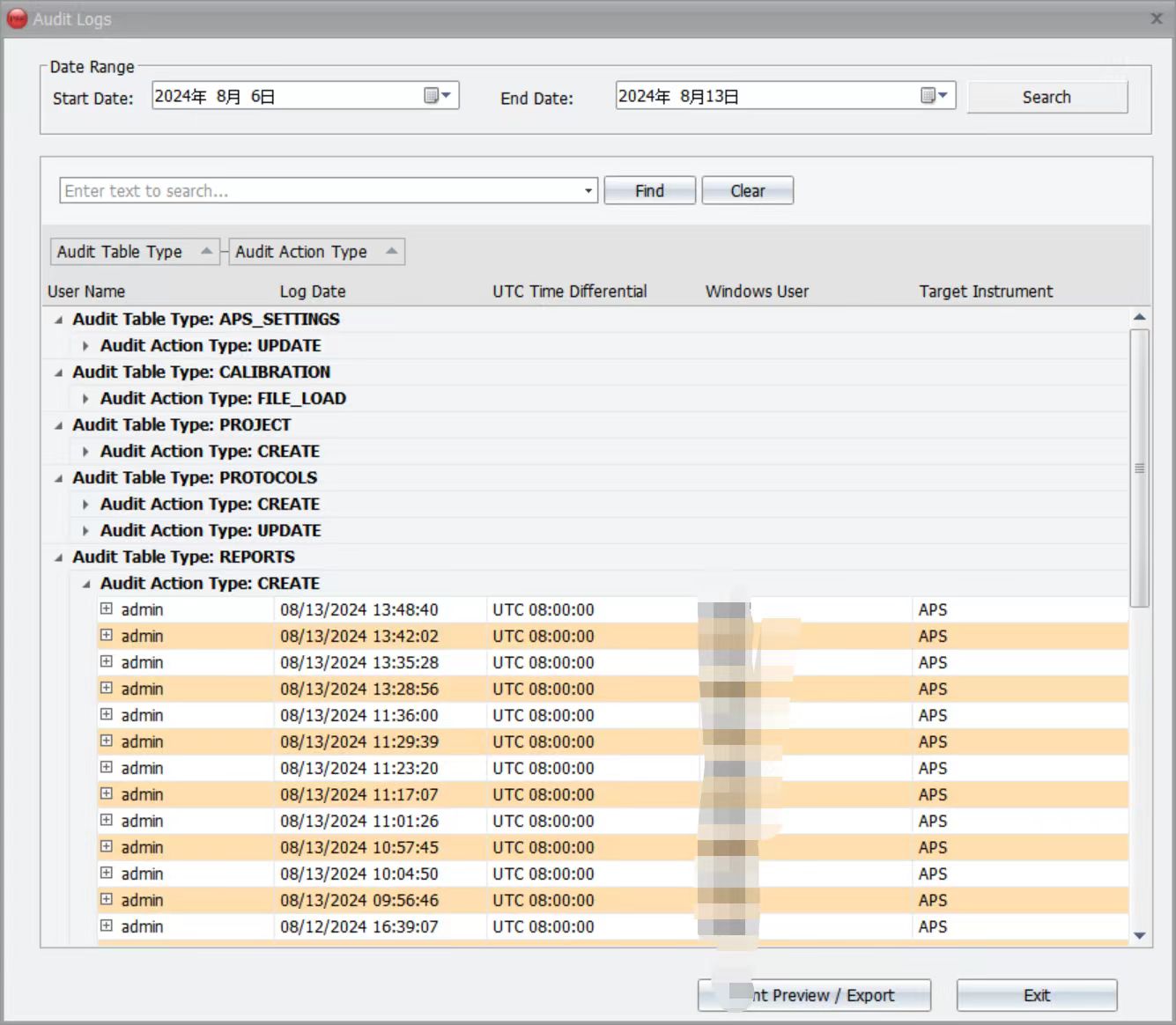

·审计追踪

详实记录用户登录登出期间所有操作,可根据操作类型、时间、项目等类型实现快速查找,并支持日志导出打印功能。